前言

受益于新能源汽车的蓬勃发展,三电系统(电机、电池、电控)均实现了大幅度的技术突破,在电机领域,扁线电机替代圆线电机成为主流趋势。其在性能方面主要体现在功率密度高、调速范围宽、起动转矩大、高效区间广等优势。然而不同于传统圆线电机较为简单和成熟的生产工艺,扁线电机的定子绕组形式仍然在不断的发展,从最初的I-pin形式,发展到现在主流的U-pin,乃至未来趋势的X-pin、W-pin以及Umini,这些都绕不开pin线端子的焊接问题。作为致力于研究驱动电机激光焊接方案的供应商,新耐视针对性的提出解决方案。

扁线电机激光焊接解决方案

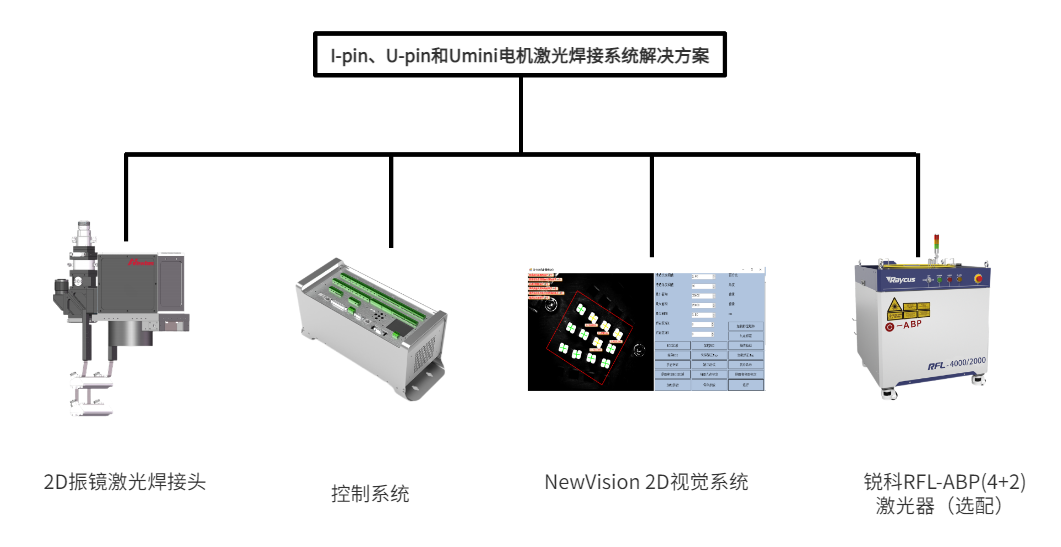

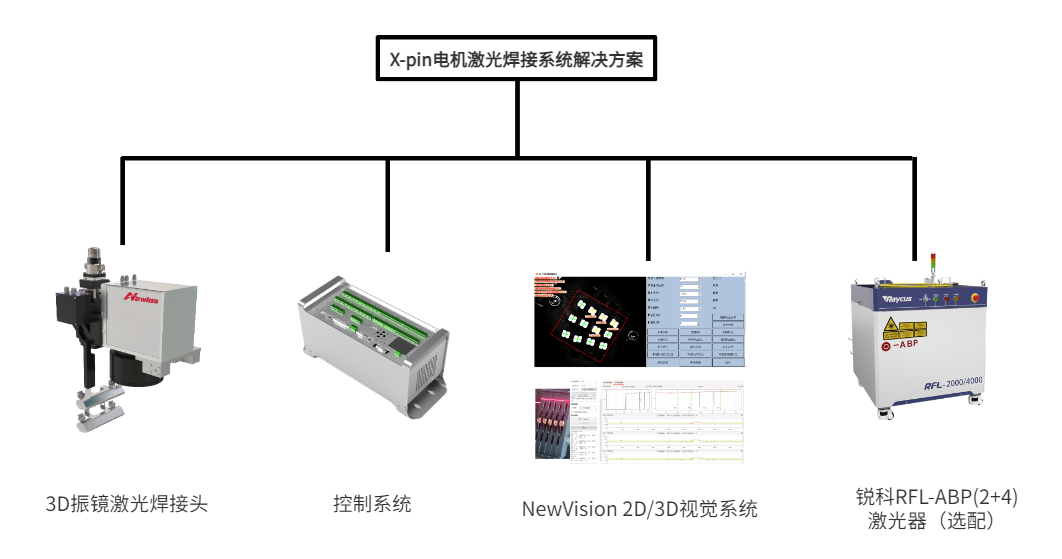

新耐视针对扁线电机焊接开发了结合2D相机和3D相机且兼容I-pin、U-pin、Umini和X-pin接头的焊前识别系统及焊后质量检测系统。2D视觉系统的拍照范围大:采用同轴视觉,获取Pin焊点坐标,给每个Pin分配不同的工艺号,完成焊前视觉引导。

- X-pin接头端面不平整,存在高低错边变化

- 针对间隙、水平错位等容易存在漏光、边角未熔化的现象

- X-pin接头的铜扁线端子装配一致性较差,视觉引导系统的精确度和准确度要求非常高

新耐视针对扁线电机焊接开发了结合2D相机和3D相机且兼容I-pin、U-pin、Umini和X-pin接头的焊前识别系统及焊后质量检测系统。2D视觉系统的拍照范围大:采用同轴视觉,获取Pin焊点坐标,给每个Pin分配不同的工艺号,完成焊前视觉引导。

- 产品类型:全盘分8个ROI区域,8次拍照,每次4*6个点,共计192个焊点

- 焊前定位检测:NewVison-2D/3D定位检测系统

- 焊接头:NewScan-2D/3D振镜激光焊接系统

- 激光器:RFL-ABP环形光斑激光器

- 焊后质量检测:NewQISys质量检测系统

- 总节拍:拍照+焊接节拍<35s

3D视觉系统应用于检测X-pin接头装配间隙、水平错位、偏转角度、垂直错边等情况。

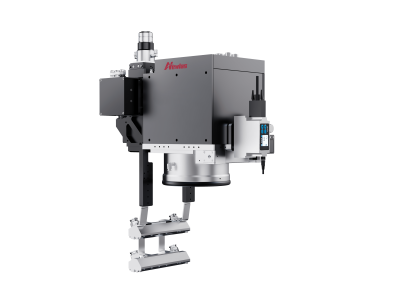

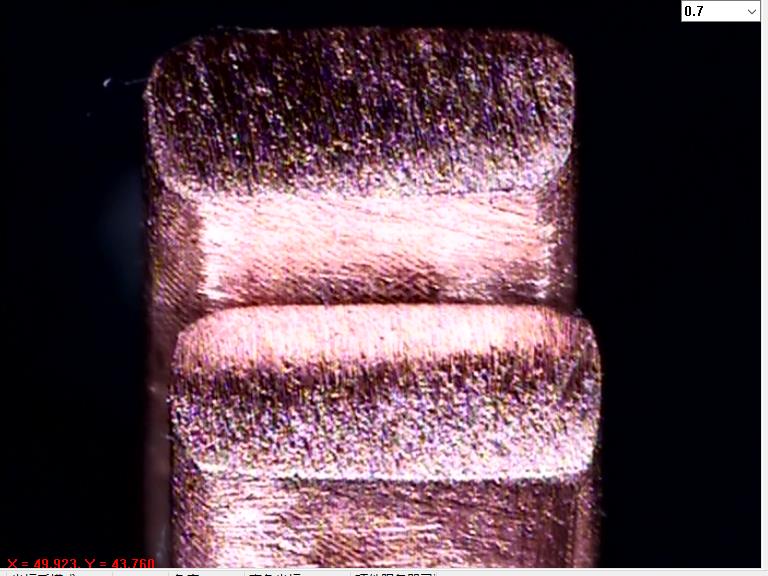

I-pin/U-pin/Umini电机激光焊接方案

2D视觉系统利用同轴相机拍照识别,获取Pin焊点坐标,结合视觉算法控制振镜偏移,完成焊接前的识别与引导。

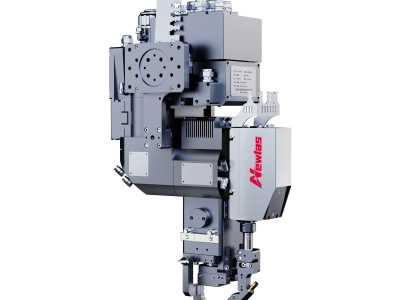

X-pin电机激光焊接方案

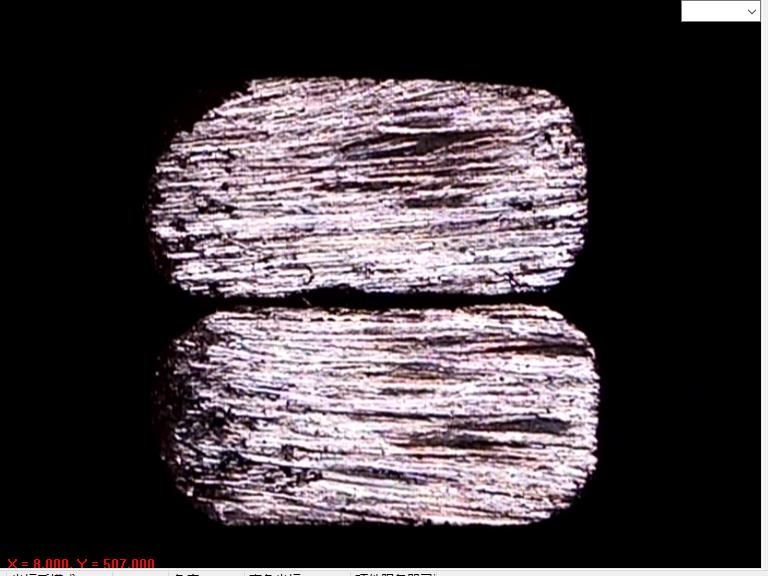

X-pin电机的端子接头裸露的铜线较短,焊点低于工装,扭头后存在高低差,需要结合2D相机拍照识别及3D视觉检测工件的高低差来引导焊接过程。

工艺数据库

激光焊接工艺专家库NewPWED可以支持四种基本的pin线状态类型及其相关的复合型接头状态。

系统优势

- 高效率生产:6层绕组的定子焊接完成时间<27S/P,8层绕组焊接完成时间<35S/P;

- 高质量焊接:高精高速振镜焊接头+高质量视觉识别+高适应性焊接工艺;

- 工艺专家库:可智能化匹配接头状态与焊接工艺,提供接头焊接质量与合格率;

- 一体化控制:自主设计开发嵌入式系统,实现视觉系统与振镜系统直连互通,匹配性高;

- 管家式服务: 7*24小时服务响应、经验丰富的服务工程师、维修速度快(核心器件自主)、定制化功能开发。

新耐视扁线电机激光焊接系统一站式解决方案,不仅可以对接头的装配状态进行检测、识别与分析,还可以实时监控pin线端子的焊接状态,智能调控输出参数。同时开发激光焊接工艺专家库,匹配待焊接头各类装配状态,根据需求来调用相应的焊接工艺进行焊接,以实现扁线电机智能化的高质高效焊接生产。