激光焊接技术作为一种高效精密的焊接方式,在新能源汽车制造过程中,可用于白车身和动力电池的焊接,降低车身整体重量,提高车身装配精度,满足新能源汽车制造轻量化和安全性能提高的需求,同时也能降低汽车制造中的装配成本和冲压成本,提高车身的一体化程度。

一、激光焊接技术的原理

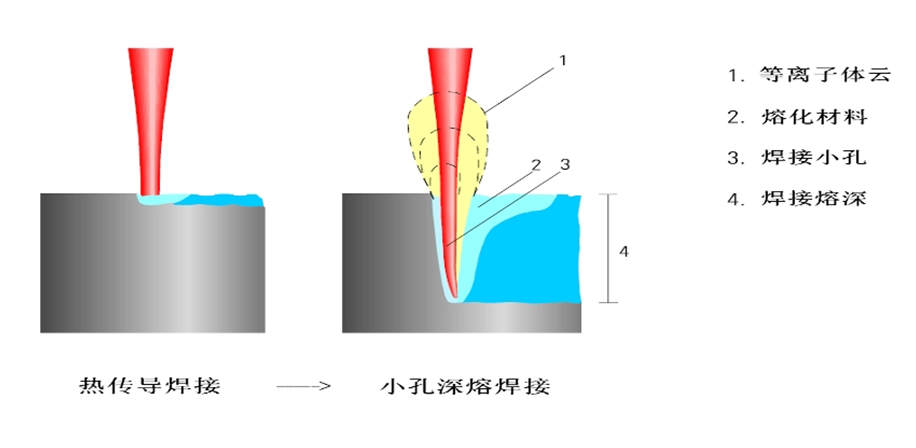

激光焊接的原理可分为热传导焊接和激光深熔焊接。

1. 热传导焊接

热传导焊接的原理是利用局部加热使所需焊接的模块加热到一定温度,直到达到熔点,然后通过加压将接触面的金属压成一体,形成焊缝。通常,热源选择激光、电弧等加热方式,可以实时监测,以确保焊接的质量。这种焊接方式主要用于对薄(1mm左右)、小零件的焊接加工。

2.激光深熔焊接

激光深熔焊接的原理是将激光束的能量聚焦在焊缝内部,产生高温、高压的等离子体,熔化材料并形成焊接接头。在激光深熔焊接中,激光束的能量高度集中,在焊接区域内形成高温区,材料受热后产生熔化和凝固的过程。在这个过程中,激光束的焦点位置、功率密度和焊接速度是影响焊接质量的重要因素。在汽车白车身焊接中,激光深熔焊技术主要用于白车身顶盖、侧围、车门等区域的焊接。

二、激光焊接技术的应用

激光焊接技术常用在白车身的拼焊、组焊和零部件的焊接中,可以将车门、车盖等零部件进行无缝焊接,使其充分发挥其轻量化优势。此外,激光焊接技术还可以用于汽车底盘和车身框架的制造,以及电池框架的制造。常用的激光焊接技术有激光飞行焊、激光钎焊及激光熔焊。

1.激光飞行焊

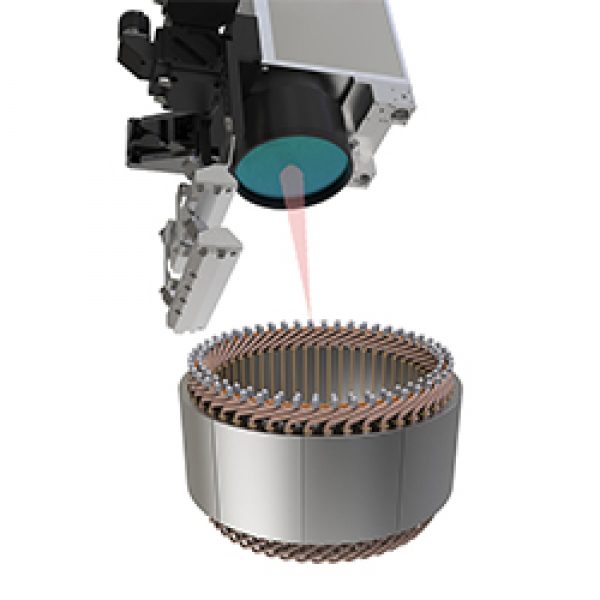

激光飞行焊即激光机器人的扫描焊接,机器人携带的激光工作头通过振镜高速扫描,在不接触工件的情况下完成高速焊接。

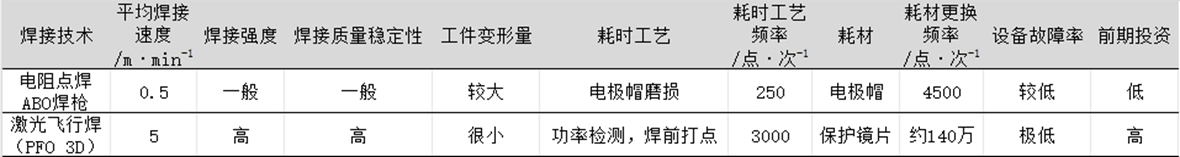

传统激光焊接技术在焊接过程中由于运动机构与光束之间缺少数据的同步,焊接过程需要反复定位,并与出光交替进行,这样便产生了大量的非有效焊接时间,而动力电池的激光焊接部位多,由此大大降低了生产效率。

与传统电阻焊相比,在使用飞行焊接技术开始焊接后,振镜头可以不停机进行点位焊接,一直保持100%的使用效率,有效焊接时间明显提升。由于不接触工件,因此设备故障率及设备备件更换率很低,工作稳定,减少了后期投入。

在汽车白车身装焊车间,激光飞行焊常用于车门、顶盖等外观件的加工,及前纵梁轮毂总成等需要高强度焊接的零件加工。

2.激光填丝熔焊和激光钎焊

激光填丝熔焊和激光钎焊都是以激光为能量源熔化焊丝,从而连接两板件的焊接方式。激光填丝熔焊主要用于加轿车工前纵梁总成,激光钎焊主要用于加工轿车尾门。

它们的不同之处除了填丝用料不同之外,填丝熔焊熔化母材,而激光钎焊只熔化焊丝,这就决定了钎焊焊缝强度低于母材,而填丝焊焊缝强度大于等于母材。

激光填丝焊应用于汽车车身焊接有两个方面的优势:一是可大幅提升待焊汽车车身部件之间装配间隙的容忍度,解决激光深熔焊对坡口缝隙要求过高的问题;二是可以通过使用不同成分含量的焊丝改善焊缝区域的组织分布,进而调控焊缝性能。

在新能源汽车市场蓬勃发展的加持下,激光焊接技术一定会在汽车制造的各个领域中得到更广泛的应用。

新耐视NewScan-3D振镜飞行焊接头

新耐视NewScan-3D振镜飞行焊接子系统硬件全面升级,专为汽车白车身及新能源汽车动力电池行业设计自带多项传感检测防呆技术,并拥有丰富的焊接工艺库,满足种各种加工应用场景。

- 飞行焊接:可与外围设备速度同步,实现飞行焊接功能,提升焊接效率;

- 离线控制:脱离PC,自主控制,系统运行更加稳定可靠;

- 接口丰富:拥有总线、IO、串口等多样输出;总线通讯协议Profinet, Devicenet, Ethernet/IP;

- 防呆功能:带有多传感器,控制系统设计有防呆功能,可以提高激光安全,减少工业生产中的人为失误

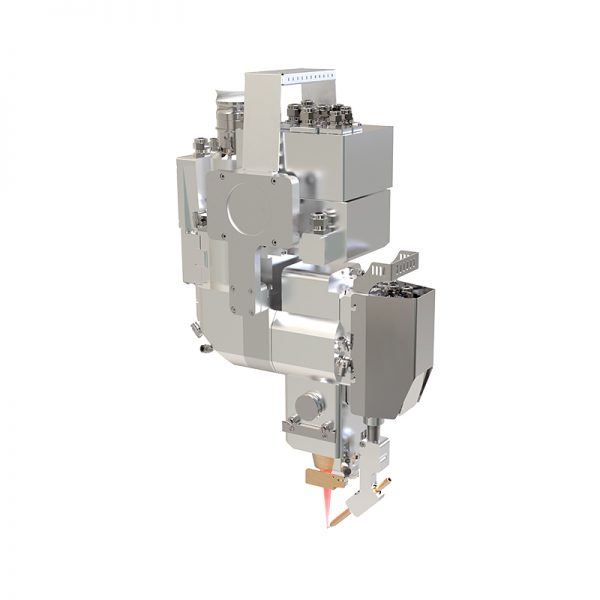

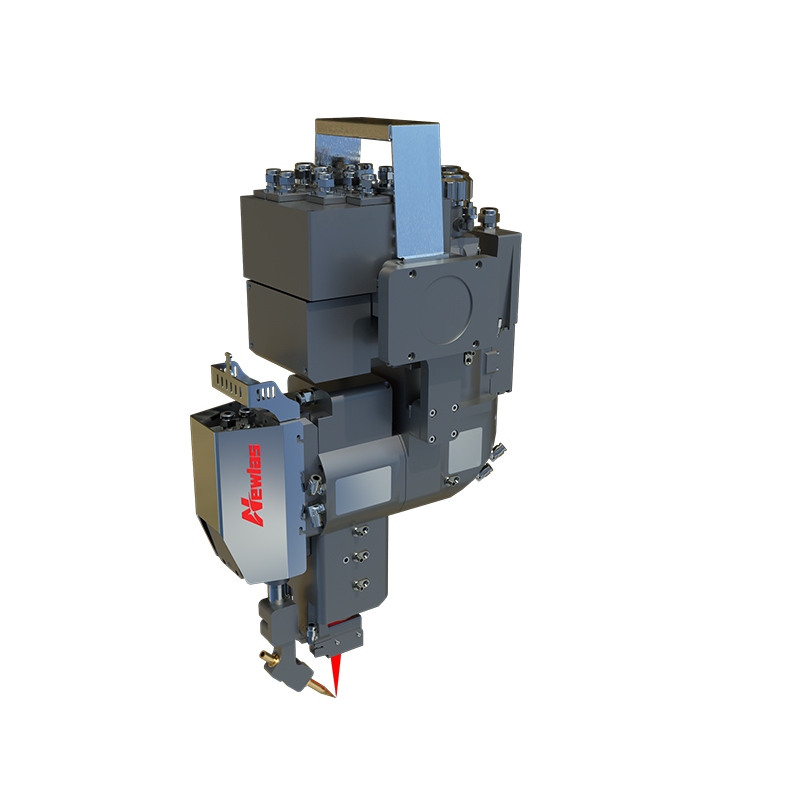

新耐视NewFA3钎熔送丝焊接头

新耐视NewFA3钎熔送丝焊接头具备高精度的焊缝跟踪和 焦距自动补偿功能,适用于新能源汽车的车身、动力电池、电机、电驱等关键构件的高质高效焊接。

- 焊丝导向跟踪:焊丝触觉传感器精确控制跟踪力量,自动补偿零件偏差,实现焊接过程的稳定性;

- 自动调焦:焊丝可以跟随焊缝上下随动,同时焦点自动调节,保证焊丝上光斑大小恒定;

- 易于集成:与外部系统如送丝系统、激光器、摄像头显示器快速集成一体化;

- 模块化设计:同时FA3钎、熔送丝焊接头具有功能的延展性,适用于任何类型的激光光源,易于维修与拓展;

- 用户操作友好:可与进口设备实现无缝替换,且兼容现有的激光钎、熔焊接系统,调试周期短,稳定性强。