从汽车到电子产品,越来越多的生产商采用更轻、更强的材料,这也为焊接带来了许多重大的挑战,特别是在大批量生产中。例如动力电池制造通常需要连接不同的高反射材料,铝和铜,采用高强钢以及铝和镁复合材料来减轻汽车重量等。在电子产品中,对具有高度定制的热性能和电性能的轻质结构的要求不断推动对更复杂设计的需求,通常使用薄箔并需要连接不同的金属,其中铝和铜是最重要的材料。

摆动焊接是一种经济高效、易于集成的技术,基于光束摆动,有助于克服激光焊接铜和铝等材料时遇到的一些困难。该技术有助于克服铜和铝等材料焊接时所产生的气孔、飞溅和热裂纹问题。

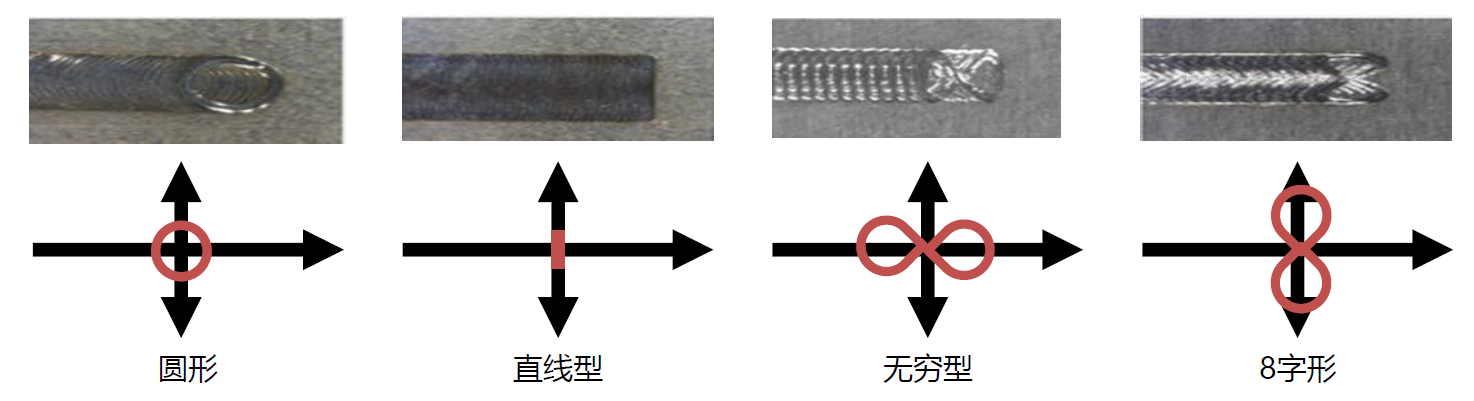

上图为摆动焊接头可用的四种基本可编程形状。通过独立控制振荡幅度和频率,进一步在焊接过程中更灵活地稳定小孔熔化物,大多数应用中使用的典型频率高达 300Hz。

当激光焊接铜和铝等难加工的高反材料时,小孔熔化物的稳定性是一个关键因素。部分原因是由于熔体的粘度和表面张力而容易飞溅,并且对于某些铝合金来说,它们表现出较高的孔隙率,这使得使用更传统的激光焊接技术焊接这些材料成为挑战。而摆动技术可以更好地控制零件的温度,因为光束多次经过焊缝的给定点附近,温度和冷却速率的上升速度比传统激光焊接慢,这有助于消除缺陷和管理飞溅。此外,这种焊接技术与辅助气体端口和同轴喷嘴等典型焊接配件兼容,可抑制羽流并有助于控制飞溅。

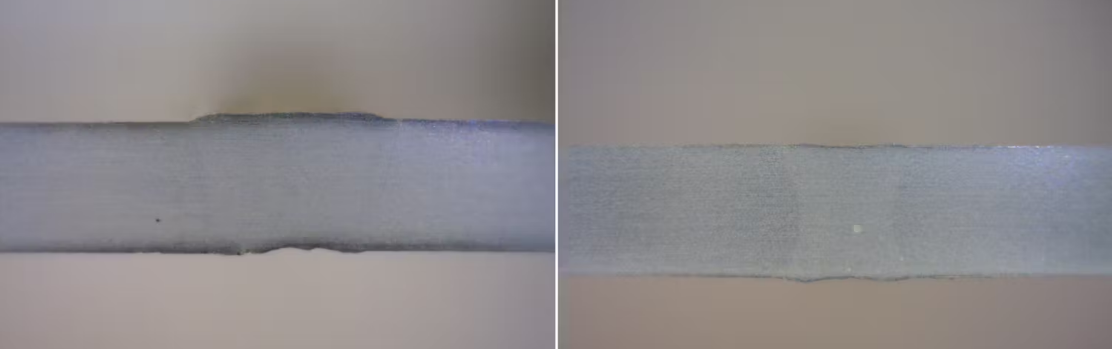

除了稳定小孔熔体并减少后续焊接中的孔隙率之外,更大的摆动光斑尺寸有助于弥合更大的间隙。使用一种可编程形状并优化振荡的幅度和频率,与传统激光焊接相比,可接受的焊缝间隙增加了 3 倍。

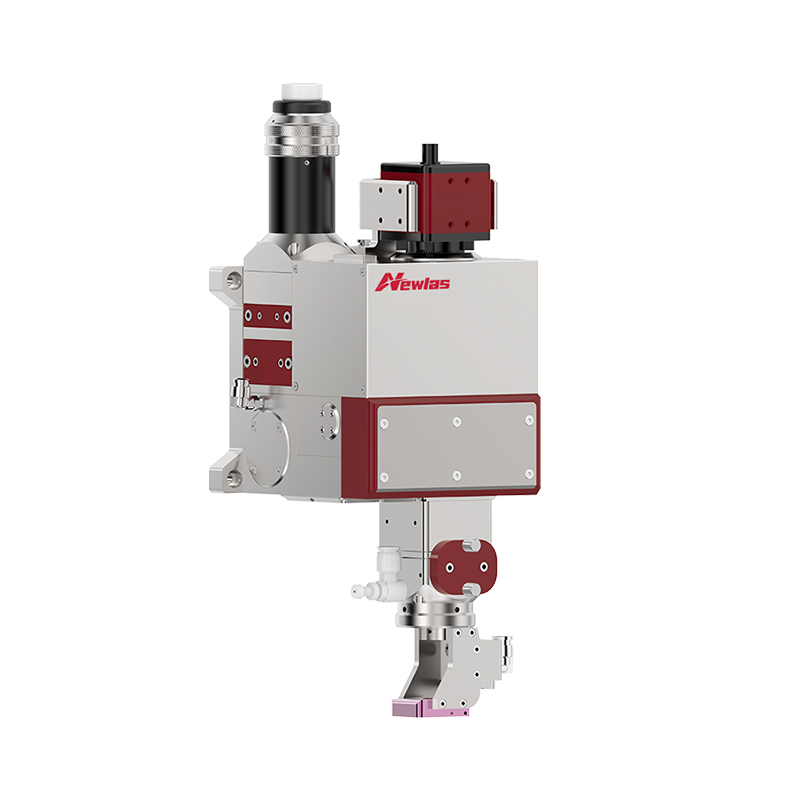

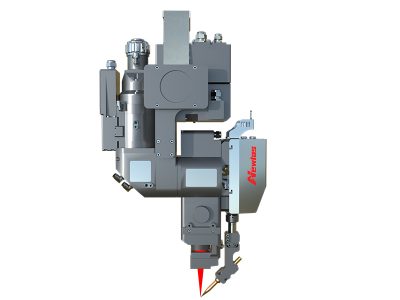

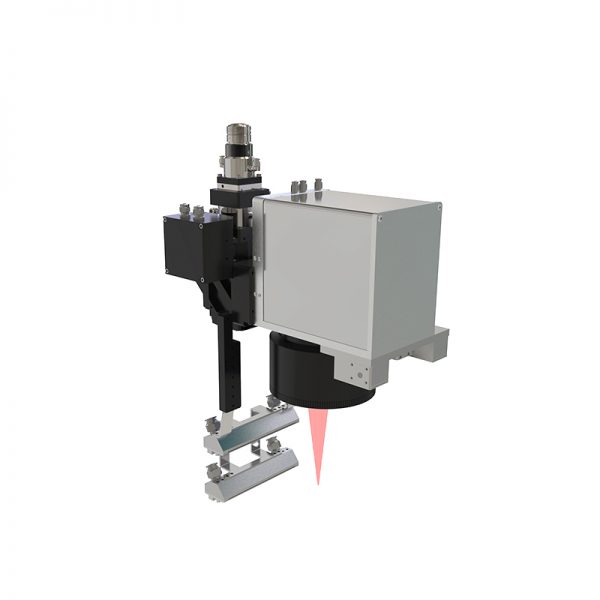

新耐视NewWobble 摆动焊接头搭配AIWS中央控制器,通过动态光束摆动,保证焊接过程高度稳定,从而减少或消除气孔和飞溅,进一步产生高质量的焊缝。同时能够调整光束摆动参数来控制焊接几何形状,从而在深熔焊接工艺中形成浅焊缝。