新技术的应用不仅是汽车行业前进的动力,同时能够为消费者提供更多优质的汽车产品。在焊接技术领域,除了传统的点焊、激光焊,激光飞行焊技术目前已逐渐被应用在车门等车身焊接上。

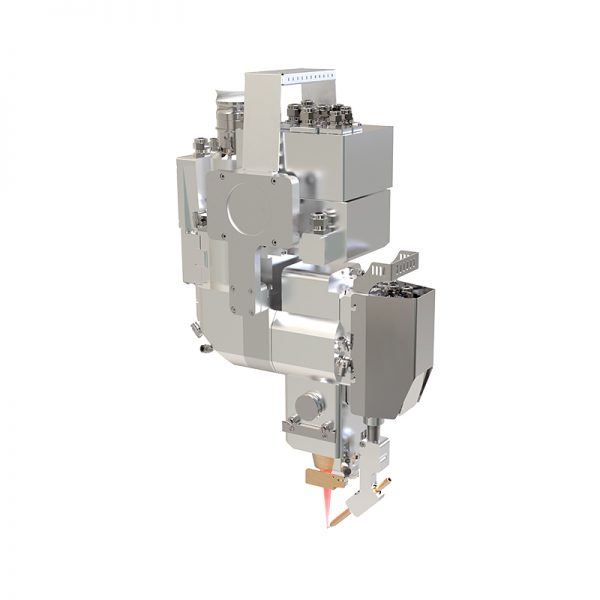

激光飞行焊接技术是近年来出现在国内外市场上的一种新型高效焊接技术,相对于传统的激光焊接工艺技术,激光飞行焊接是通过使用机器人控制激光进行扫描焊接的一种新型工艺,针对多点焊接能够极大提高生产效率。激光飞行焊接扫描头可以从500mm以外的位置进行激光焊接,在不移动扫描头的情况下,通过扫描镜的运动,可以进行类似光扫描的焊接。此种焊接方式速度快、移动位置精度高,因其扫描头本身的高速焊接以及外在空间的凌空感,所以取名为“飞行焊”。武汉新耐视自主研发的激光飞行焊接头已成功应用于车门等部件的焊接中,形成了诸多的技术沉淀。

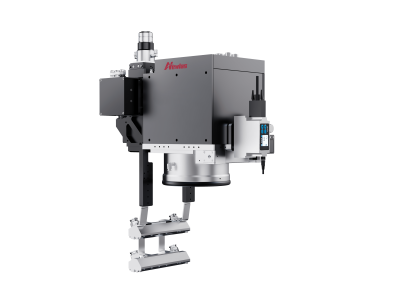

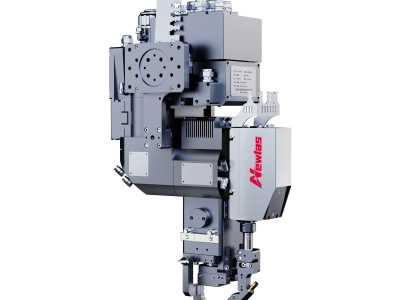

激光飞行焊系统

它由激光器、实时触发器、机器人、扫描头、光纤等部分组成,通过光纤传输的固态激光器位于远处的激光器房,它是提供焊接能量的源动力。扫描头位于激光器光纤光缆端部,将激光焦点精确定位到将要焊接工件的中央。扫描头内部的两个扫描镜引导光束通过平常镜头将光束聚焦到普通的聚焦平面,焊接范围一般为一定尺寸椭圆内。此外,扫描头还配有一个电动镜头,可以沿着Z轴方向上下移动聚焦平面。

激光飞行焊与传统激光焊接的区别

激光飞行焊接与传统的激光焊接主要区别是激光束定位方法不一样,激光飞行焊接技术通过激光束入射到扫描镜的X,Y轴两个反射镜上,计算机控制反射镜的角度,实现激光束的任意偏转。通过负透镜的线性移动,使焦点位置在Z方向上产生一定的调节范围,通过具有一定功率密度的激光聚焦在待加工工件表面的不同位置实现焊接连接。

与电阻点焊相比

与电阻点焊相比,使用激光飞行焊接,扫描头的连续移动和扫描镜激光焦点的快速定位,避免将点焊枪从一个焊接位置移动到另一个焊接位置,缩短了重新定位时间。在激光飞行焊工作范围内,从起始点将聚焦激光光束重新定位到另一端只需要30ms。比如,对于钣金件厚度0.6-1.8mm的车身,通常每个焊接点使用电阻点焊约3s完成,但使用激光飞行焊接用时不到0.4s且焊接效果优于电阻点焊,焊接效率提高了7倍。因此,激光飞行焊接的应用极大地提高了生产节拍。

与点焊、电弧焊两者相比

激光飞行焊接在车门焊接时可以最大程度的减小焊接变形量,有利于后期总成精度的调试,尤其对门盖类精度要求以及匹配功能要求均较高的零件来说,使总成的精度得到保证。作为激光焊接领域的中坚力量,武汉新耐视一直努力提升自身的研发水平。

随着汽车技术的不断进步,激光飞行焊接已经不再是某些合资品牌的“神车”专属。目前新耐视自主研发的激光飞行焊接头已成功应用于各大主机厂。而随着软硬件设施的不断完善,技术能力的不断积累,新耐视也将推出更多优秀的激光焊接产品助力中国汽车行业的发展。